一、钢筋连接用灌浆套筒概述

灌浆套筒钢筋接头技术发明于上世纪60年代,主要应用于装配式建筑竖向构件以及梁钢筋连接。灌浆套筒是一种新型的钢筋节点连接装置,具有安装简便、连接可靠、便于施工、造价低廉、适用范围广等优点,在现代建筑中得到了广泛应用。在中国,随着近十多年来装配式建筑的大力推广,钢筋连接用灌浆套筒技术的不断进步带动了整个行业的进一步革新和技术进步。根据灌浆套筒的设计以及制造工艺,逐步形成了球墨铸铁灌浆套筒、钢制灌浆套筒、金属波纹管灌浆套筒等类别。

球墨铸铁灌浆套筒主要是利用球墨铸铁的高强度、良好的韧性、抗裂性以及铸造工艺易于复杂结构成型等特性,使其在承受大荷载的同时,能够保证套筒本身不发生开裂或损坏。

钢制灌浆套筒一般选用优质碳素结构钢、碳素结构钢、低合金高强度结构钢、合金结构钢、冷拔或冷拔无缝钢管、结构用无缝钢管,通过冷挤压或辊压成型。加工效率高,易实现批量自动化生产。也可选用钢棒通过车削加工方式,掏空并加工出内凸肋结构,这种深孔加工效率低,加工成本高。

金属波纹管套筒一般用于钢筋搭接浆锚连接。

二、灌浆套筒的设计要点

1、肋结构的合理设计

根据力的传递关系,全灌浆套筒的钢筋拉力是通过固化的灌浆料传递到套筒,经由套筒传递到灌浆料,再传递到对接锚固的另一根钢筋。半灌浆套筒则相对简单,机械连接螺纹端钢筋拉力通过螺纹连接直接传递到套筒,经由套筒传递到灌浆料,再由灌浆料传递到对接的另一根钢筋。

不论是半灌浆还是全灌浆套筒,钢筋的拉力都要经过灌浆料这个中间介质传递,因此,肋结构的设计应首先从灌浆料角度去考虑。水泥基灌浆料本身什么样的结构受力更好,更不易被破坏,这是设计套筒肋结构的关键,否则灌浆料在受力过程中发生破碎脱出,力传递环节将直接失效,钢筋被拔出。

套筒肋结构中肋宽不可过窄,肋形宜设计为两侧内凹的圆弧形,有利于力的发散分布与传递。顶部也应采用圆弧设计,减少灌浆料因应力集中断裂的情况发生。

螺旋肋结构更优于环状肋结构。从有效锚固段灌浆料的横截面分析,螺旋肋结构的灌浆料是等截面分布,力传递以及力分布更科学,灌浆料不易发生碎裂破坏。

2、套筒壁厚设计

套筒壁厚设计并不是越厚越好。根据JG/T 398-2019《钢筋连接用灌浆套筒》行业标准以及JGJ 355-2015《钢筋套筒灌浆连接应用技术规程》(2023年版),在满足受力系数的前提下,并符合标准规定的最小壁厚即可。壁厚过厚浪费材料且不环保。

3、套筒直径设计

套筒直径设计并不是越大越好。根据JG/T 408-2019《钢筋连接用套筒灌浆料》行业标准,灌浆料具有微膨特性。套筒直径设计参照JG/T 398-2019《钢筋连接用灌浆套筒》行业标准以及JGJ 355-2015《钢筋套筒灌浆连接应用技术规程》(2023年版),满足套筒最小内径与被连接钢筋公称直径的差值要求即可。直径设计过大,灌浆料硬化过程中膨胀量同比增加,灌浆料用量也会增大,增加套筒的使用成本。

4、灌浆嘴位置设置应考虑墙、柱底部钢筋加密设计,灌浆嘴下方至少应预留一圈箍筋的绑扎空间。同样,灌浆嘴不宜设置过高,否则可能会在灌浆时套筒灌浆嘴下方存留空气,不论初凝前存留空气是否能上升到顶部,这都将导致灌浆不饱满,从而影响锚固强度。

5、套筒长度参照JG/T 398-2019《钢筋连接用灌浆套筒》行业标准以及JGJ 355-2015《钢筋套筒灌浆连接应用技术规程》(2023年版)设计。

三、球墨铸铁灌浆套筒与机械加工灌浆套筒、钢管挤压成型灌浆套筒优缺点对比

灌浆套筒按连接方式可分为半灌浆套筒和全灌浆套筒。按照所用材质又可分为球墨铸铁灌浆套筒、机械加工灌浆套筒、钢管挤压成型灌浆套筒等。灌浆套筒接头检测标准均为钢筋断于套筒外(非滚丝处)或达到1.15倍(或1.1倍)钢筋力值。分别参考JG/T 398-2019《钢筋连接用灌浆套筒》行业标准以及JGJ 355-2015《钢筋套筒灌浆连接应用技术规程》(2023年版)。

球墨铸铁灌浆套筒

球墨铸铁灌浆套筒采用高强度、良好韧性的球墨铸铁材料制作而成,球墨铸铁易于复杂结构成型,适合承受动静荷载。球墨铸铁灌浆套筒还具有安装简便、适用范围广等优点,因此在现代建筑中得到了广泛应用。

机械加工灌浆套筒

机械加工灌浆套筒通常采用高强度的钢材加工而成,具有较高的抗拉强度和抗压强度。但是,机械加工灌浆套筒的成本较高,且在加工过程中容易产生金属碎屑和毛刺,影响套筒的质量和性能。此外,机械加工灌浆套筒的直径和长度等参数需要根据实际需求进行定制。

钢管挤压成型灌浆套筒

钢管挤压成型灌浆套筒是采用钢管材料通过挤压成型工艺制作而成的一种灌浆套筒。这种套筒具有较高的抗拉强度和抗压强度,同时成本相对较低的优点。缺点是钢管在冷挤压成型过程中存在开裂风险,特别是半灌浆套筒螺纹连接端的缩口工艺中,需在生产工艺中加以控制。

四、灌浆套筒的受力分析

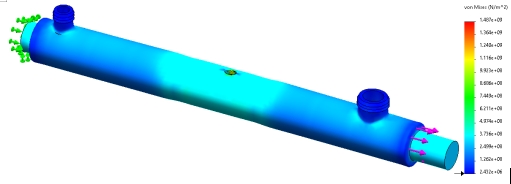

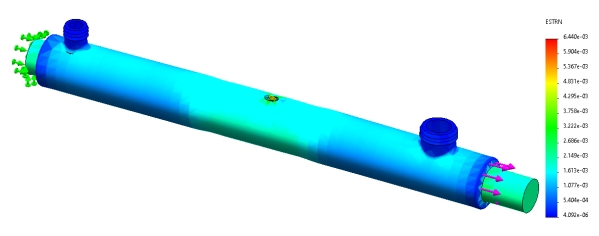

为了清楚地了解套筒在使用中的应力、应变情况,分别以球墨铸铁半、全灌浆套筒为例,利用软件有限元模拟静应力、应变分析如下:

球墨铸铁半灌浆套筒

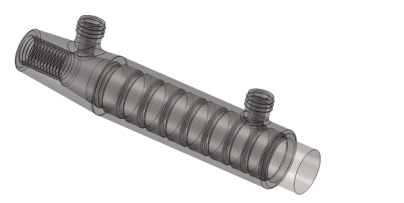

透视图

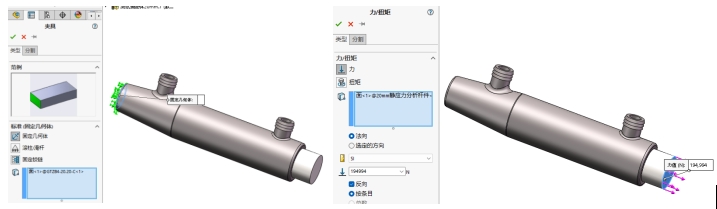

夹具及加力图

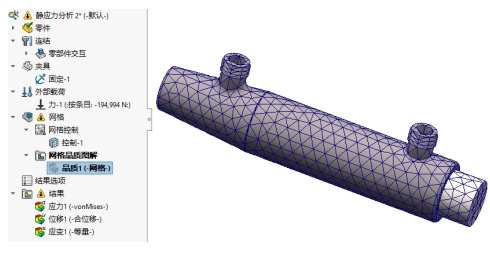

网格图

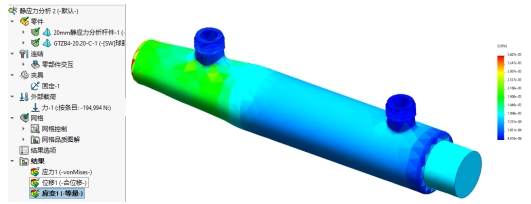

应力分析图

应变分析图

从分析结果可以看到,球墨铸铁半灌浆套筒中段以下部分受力很小、均处于低应力区,高应力主要分布在套筒出浆口的薄弱区域。设计套筒时应重点考虑此区域的受力情况并做验算。

球墨铸铁全灌浆套筒

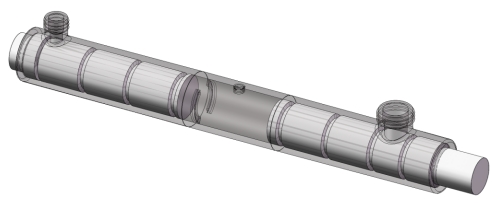

透视图

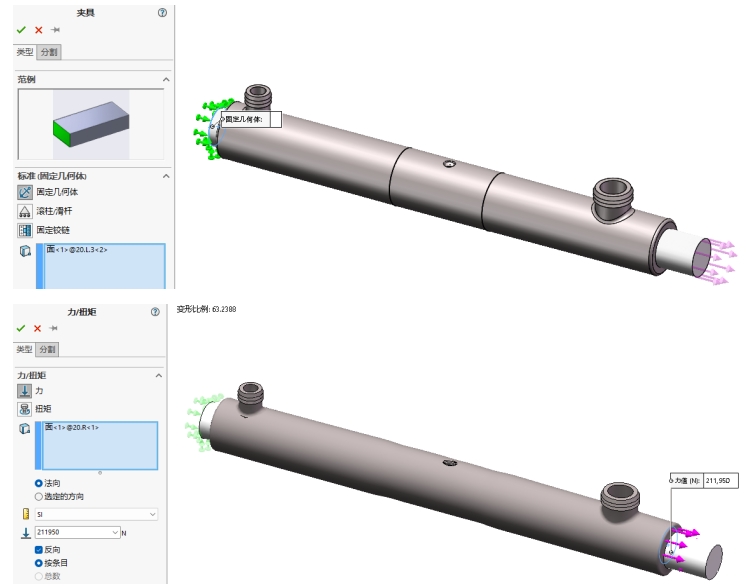

夹具及加力图

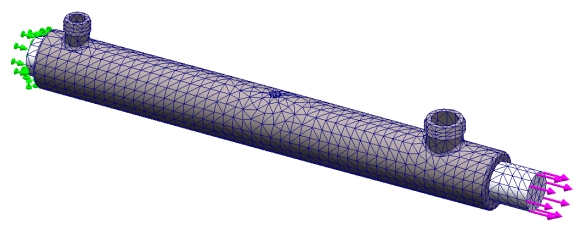

网格

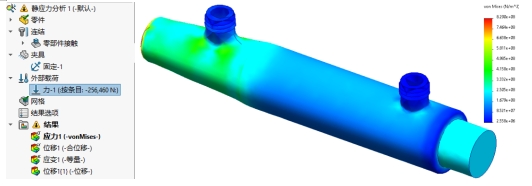

应力分析图

应力分析图

从分析结果可以看到,球墨铸铁全灌浆套筒两段部分受力很小、均处于低应力区,高应力区主要分布在套筒中部挡钉口的薄弱区域。设计套筒时应重点考虑此区域的受力情况并做验算。

五、灌浆套筒应用误区

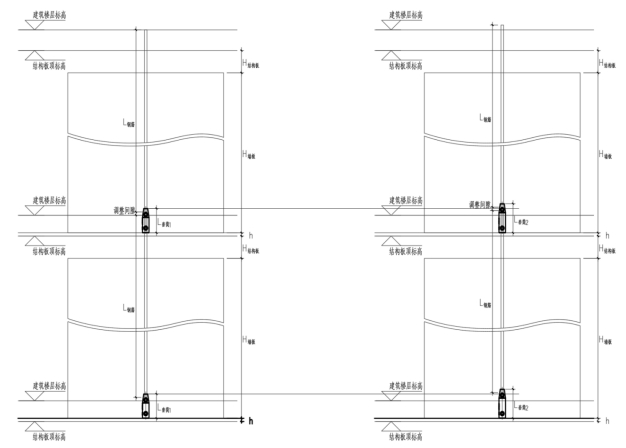

1、钢筋灌浆套筒实际应用中钢筋下料长度设计误区

钢筋灌浆套筒的实际应用中,会遇到设计已按某款套筒确定了设计方案,但实际项目应用中可能会选用其他款套筒产品。因为每家产品设计所选用套筒产品长度与设计方案中套筒在长度会有小幅差异。往往设计者会存有一个错误的思路,即套筒的长度加长或缩短钢筋下料也要随之缩短或加长,但实际上并不是这样。

钢筋长度L计算公式如下:

L钢筋=L锚固(插入长度)+h坐浆层高+H结构板+H墙板(柱)-20(调整间隙)-L锚固(插入长度)

=H结构板+H墙板(柱)+h坐浆层高-20(调整间隙)

从长度计算公式中可以看出,钢筋下料长度L钢筋与套筒长度L套筒并不相关。因此,套筒长度变更并不会影响钢筋下料长度,也就是说,无需在设计中进行钢筋长度的再计算与变更。套筒长度增加或减少仅改变了钢筋插入套筒的深度,锚固长度随之改变,只要锚固长度满足规范规定即可。

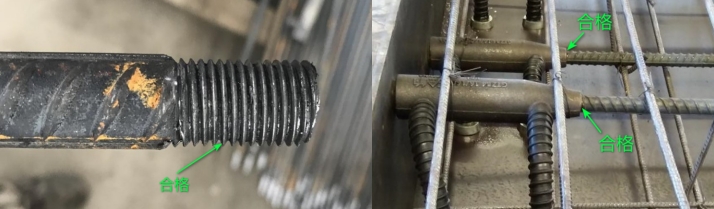

2、半灌浆套筒钢筋滚丝误区

钢筋滚丝长度并非长就好,应以按设计要求长度滚丝后钢筋拧入并达到预紧力值后滚丝段刚好没入套筒螺纹连接端,或外露不超过1.5倍螺距为准,即不超过1.5圈为宜。滚丝质量直接影响钢筋的连接可靠性,错误或不当的丝头将直接导致钢筋连接无效。

a)由于滚丝轮磨损或使用错误滚丝轮造成钢筋螺纹滚花损坏

b)滚丝机调整不当导致螺纹过短或过长

c)合格的螺纹

d)钢筋应采用冷切锯、切割片等锯切方式,确保切口基本平整,不可采用剪切、冲切或气割等方式下料,以免影响滚丝以及钢筋预装。

3、预制构件出浆口管口留置误区

预制构件套筒预安装时,安装工往往认为出浆口管口与灌浆口的引出管口都是对准套筒浆口平行留置,这是个误区。因为在灌浆时,灌浆料到达出浆口下缘时就会从出浆口溢出。为了更好地确保更好的灌浆饱满度,应如图将管口留置于高于出浆口不小于20mm的位置,这样引管中的浆料在套筒浆料有少量漏出时自动补灌入套筒内,有效地确保套筒内浆料的饱满度,更好地确保了钢筋锚固连接的可靠性。

灌浆套筒的出浆孔顶部低于灌浆套筒的顶部,在实际施工中要求灌浆套筒做到全部密实灌满是无法实现的。一般套筒设计均以出浆孔内孔下缘作为锚固长度计算顶点。这个部位有空腔并不会影响钢筋的锚固连接强度。因此,不应纠结于整个灌浆套筒是否被密实灌满,而应该重点关注钢筋有效锚固长度范围内是否密实灌满。

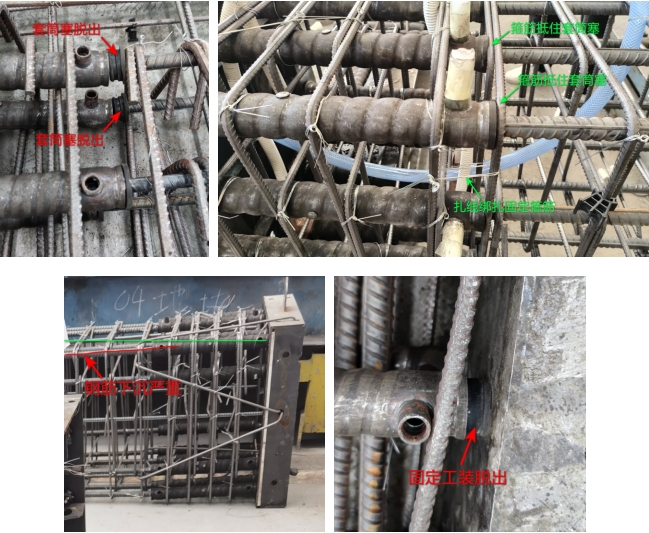

4、套筒预安装误区

在日常销售中,有部分客户反馈套筒在模具中固定不牢,套筒移位导致混凝土浇筑时会有混凝土漏进套筒。实际上这是对套筒固定工装及套筒塞使用方法的错误理解。套筒固定工装主要作用是定位套筒,套筒塞主要作用是钢筋定心,而不是用来固定套筒或钢筋。特别是柱构件等,钢筋笼及套筒更易发生移位问题。因此,在钢筋笼绑扎和套筒预安装时需要对套筒及钢筋进行加固和支撑,以减轻钢筋下塌对套筒的拉动以及钢筋的移位造成的套筒塞及套筒固定工装脱出,避免浇筑时混凝土漏进入套筒导致的堵塞。

六、倒插法技术分析

剪力墙、柱等竖向钢筋采用灌浆套筒连接时,一般均采用墙下预埋套筒的工法,在构件生产以及现场安装操作存在一些缺点:

1、构件生产时需要预留注浆孔,墙体表面留置导管管口,无疑增大了生产难度;

2、设计套筒时需在筒壁侧面预留灌浆口、出浆口,因此必须加大套筒壁厚来弥补因开孔减少的薄弱面横截面面积,套筒生产成本提高,加工难度增加;

3、在构件吊装时套筒底孔在吊装的构件底部,难对准下层伸出的预留钢筋,安装较为困难,耗时较多;

4、套筒灌浆作业时,操作有一定的难度,浆料饱满度检查一直是个难题。质量控制依赖于灌浆工的责任心和技术熟练程度以及旁站检查人员的细心程度。容易出现浆料不饱满,无法保证钢筋的连接质量。

基于以上问题,倒插法套筒灌浆钢筋连接技术方案被提出:

1、套筒预埋在构件的上部,预留插筋在构件的下部,构件吊装时将插筋对准下层构件套筒孔插入;

2、因无需在套筒侧面预留灌浆口、出浆口,降低了套筒的生产成本和加工难度;

3、构件生产时无需在墙体、柱表面预留灌浆、出浆管口,操作简单,降低了构件生产难度和生产成本;

4、套筒的底口朝上预埋于构件中,只需从套筒底口灌满浆料后吊装上层构件,留置的插筋对准套筒口插入。

此技术方案可以确保套筒内灌浆料的饱灌度,同时降低了构件生产和施工安装的难度和成本。

同样,此技术方案也存在如下缺点:

1、打开临时封堵套筒的塑料盖后以及向套筒内注入足量的浆料后,难以保证无其它杂物、石块等掉入到套筒孔内;

2、构件吊装后墙下与楼面之间有一条垫块高度的缝隙,墙体虽已通过斜支撑临组成稳定的固定结构,但此时不能马上注浆,需等套筒灌浆料固化并达到一定强度后才能在缝隙中注浆,等待时间长,操作有一定难度,不易确保缝隙内注浆饱满;

3、预制剪力墙构件底面有出筋,构件停运不便,如需垂直摆放或运输,必须在构件底部加设垫木保护下部钢筋,或采用构件翻身顶面朝下的运输方式。采用水平运输影响不大;

4、此技术方案需在吊装前先灌浆,影响施工进度,灌浆料的使用时间也无法保证。吊装后墙体微调操作会影响钢筋连接强度。

倒插法的缺点和不足之处有待通过工艺、工法的改进予以克服。

以上是个人对钢筋连接用灌浆套筒的设计与应用的粗陋见解,在此与同行进行交流与探讨,由于个人水平有限,如有不妥之处,欢迎同行交流并批评指正。

参考文献:

1、JG/T 398-2019《钢筋连接用灌浆套筒》

2、JGJ 355-2015(2023版)《钢筋套筒灌浆连接应用技术规程》

3、JG/T 408-2019《钢筋连接用套筒灌浆料》

4、JGJ 107-2010《钢筋机械连接通用技术规程》